Recyclage des pods : l’économie circulaire appliquée au domaine militaire

Une voiture hors d’usage finit généralement à la casse. Et un grille-pain irrécupérable, à la déchèterie… Mais qu’advient-il d’un matériel militaire de pointe en fin de vie opérationnelle, truffé de composants rares et sensibles, non seulement d’un point de vue stratégique mais aussi environnemental ? Faute de filière dédiée, même si cela peut paraître surprenant à l’heure où tout se recycle, certains de ces équipements obsolètes étaient jusqu’alors mis au rebut par les clients, entreposés ou éliminés dans des conditions pas toujours idéales. Thales s’est récemment emparé de cette question, qui se trouve à la croisée de trois enjeux majeurs : la sécurité, l’impact environnemental et la valorisation économique. Un défi qui s’intègre pleinement dans sa stratégie ESG (critères environnementaux, sociaux et de gouvernance) et qui galvanise les équipes en charge de cette nouvelle mission.

A l’origine de cette avancée, la sollicitation d’un client, membre de l’OTAN. En 2015, celui-ci demande en effet à Thales de travailler à une offre de démantèlement de 40 nacelles de reconnaissance aéroportées (ou « pods »), que l’équipementier lui avait livrées en 1993. Répondre à cette sollicitation est une démarche inédite pour Thales, qui a dû dans un premier temps s’assurer de la faisabilité technique de cette requête et de la disponibilité des budgets associés.

Un véritable concentré de technologies de pointe

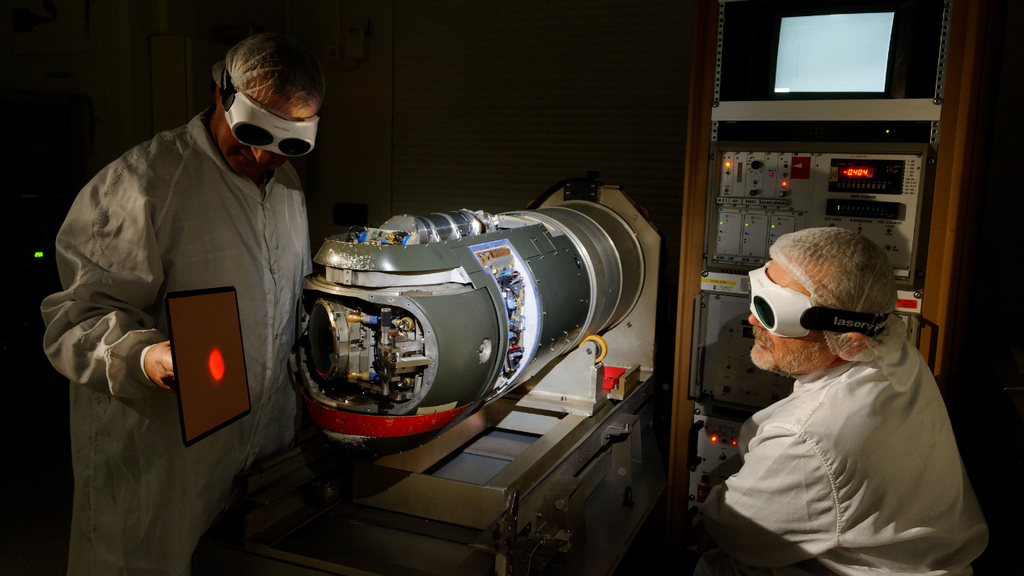

Le matériel en question est un véritable concentré de technologies de pointe : il s’agit d’un système optronique (technique alliant l’optique à l’électronique) de désignation laser, destiné à être ancré sous un avion militaire ou intégré à d’autres plateformes de combat. Mesurant deux à trois mètres de long, il est rempli de capteurs et de composants high-tech, de métaux rares et de cartes électroniques.

Cette phase achevée, la mise en œuvre du démantèlement des fameux pods a débuté en 2022 sur le site Thales d’Elancourt dans les Yvelines. « C’est très motivant pour nous parce qu’il s’agit de matériels que certains d’entre nous ont contribué à fabriquer il y a quelques années, remarque un membre de l’équipe. Aujourd’hui, nous avons le sentiment de boucler la boucle en les voyant revenir, certes avec un léger pincement au cœur parce que nous démontons des objets que nous avions assemblés avec beaucoup de soin et de passion. » Au cœur de l’engagement des équipes en charge du démantèlement des nacelles : la conviction qu’il faut réduire notre empreinte sur la planète.

La filière de démantèlement est donc actuellement en cours de développement grâce aux compétences déjà en place. Sur le site d’Elancourt, une dizaine de personnes, habituées à manipuler des matériels sensibles, œuvrent à satisfaire la demande du client. Elles sont assistées, dans le processus de démontage, par les équipes de l’entreprise Paprec, numéro un français du recyclage. Outre ses capacités techniques, ce partenaire expérimenté répondait aux exigences légales, étant habilité par l’Etat pour procéder à la manipulation de ce matériel hautement sensible.

Certains composants nécessitent une vigilance particulière. Heureusement, les pods reçus à Elancourt se sont révélés fort bien entretenus. Dans les ateliers du site la compétence des ingénieurs et des techniciens fait le reste : « il faut connaître le produit, et toutes les précautions à prendre, insiste le responsable soutien produits. C’est pour cela qu’il est important que l’équipement revienne chez l'industriel, qui connaît les contraintes HSE (Hygiène, Sécurité, Environnement). » D’autres composants techniques, incluant des matériaux rares comme le saphir, ou plus standards – mais très recherchés dans l’aéronautique - comme l’aluminium, emprunteront la voie du recyclage «classique».

Au terme de toute l’opération de démantèlement, le client recevra une attestation de destruction de ses équipements.

Du champs de bataille...au musée

En 2021, Thales se saisit d’une autre demande originale, émanant du même client : celui-ci souhaite en effet offrir une seconde vie à cinq de ses anciens pods en les exposant… au musée ! Nouvelle requête inédite pour les équipes d’Elancourt, qui avaient déjà réalisé des maquettes destinées à des showrooms et des salons mais jamais transformé un produit opérationnel en objet de collection. L’opération nécessite là encore la plus extrême minutie : pour « mettre en beauté » les pods, il faut tout d’abord les démilitariser, c’est-à-dire les débarrasser de tout composant susceptible de présenter un risque du point de vue de la sécurité publique pour n’en conserver que la coquille vide. La touche ultime ? Une couche de peinture. A l’issue du processus, il s’agit de pouvoir exposer le matériel en toute sécurité, tout en permettant au public concerné de se faire une idée de son fonctionnement.

En acceptant de répondre à ces requêtes, Thales développe une expertise supplémentaire et élargit son offre de services. L’an dernier, l’Armée de l’Air et de l’Espace française a elle aussi sollicité Thales pour des opérations de démantèlement. De nombreux autres clients du Groupe partagent cette volonté de recycler et d’éliminer proprement leurs matériels, dont certains «dorment» actuellement dans des hangars en attendant d’être intégrés à une filière d’élimination. Thales devrait, d’ici à la fin de l’année, faire une proposition en ce sens. « L’organisation est déjà en place, rappelle le responsable du soutien de ces équipements. Nous pouvons donc alimenter la ligne avec d’autres produits. A terme, cela nous permettra d’affiner d’autres propositions de services. Tous nos matériels ont vocation à être un jour ou l’autre retirés du service et éliminés ou revalorisés. Notre activité va monter en puissance car nous pouvons engranger plus de volume. »

Thales se retrouve ainsi à l’avant-garde de la gestion du retrait de service, y compris pour des matériels militaires. Preuve, s’il en est besoin, de la stratégie plus que jamais d’actualité au sein du Groupe de mettre l’écologie au cœur de son action.

Thales et l’écoconceptionCette nouvelle dynamique rejoint les enjeux d’écoconception de Thales, une pratique qui consiste à évaluer et limiter l’impact environnemental dès la conception des produits. Le Groupe a annoncé que 100 % de ses nouveaux produits et services seraient éco-conçus d’ici à 2023. Une volonté qui ne date pas d’hier : « Les premières réflexions ont débuté en 2010 et il y a eu un coup d’accélérateur en 2016, lorsque nous en avons fait un axe stratégique », explique Marc Heude, responsable de l’écoconception chez Thales [dans un entretien à L’Usine nouvelle (paru en 2020)]. Il précise que « l’enjeu est d’intégrer la réduction des impacts environnementaux sans sacrifier la performance des équipements. Dans les faits, ces deux aspects sont loin d’être antinomiques. Grâce à nos outils d’évaluation, nous constatons que les critères environnementaux sont souvent corrélés à des performances accrues de nos équipements. Une plus grande autonomie énergétique, une réduction du poids ou une plus grande longévité du produit ne sont que des améliorations de conception. Les enjeux de l’économie circulaire nous poussent à l’optimisation à tous les niveaux. C’est un levier puissant pour tendre vers l’excellence du design. » |