Services augmentés pour une disponibilité opérationnelle accrue

Nous le savons tous, la technologie n’est pas infaillible. Pour prévenir cela, autant qu’il est possible de le faire, il faut savoir accorder du temps aux opérations de maintenance. Et si la défaillance survient malgré tout, vient alors le temps des réparations.

De nos jours, les forces armées sont déployées de plus en plus souvent sur des théâtres d’opération où se déroulent des combats de haute intensité, avec un niveau de menace qui évolue très rapidement. Elles doivent donc être en capacité de réagir en conséquence. Qu’il s’agisse de missions de renseignement, de surveillance et de reconnaissance (ISR) ou de se préparer à frapper des objectifs stratégiques, le manque de disponibilité opérationnelle des systèmes n’est donc pas une option envisageable. Toute difficulté affectant un système risque d’impacter sévèrement le succès de la mission.

Pour Thales, l’objectif final dans un tel contexte est très clair : les forces armées ne peuvent se permettre de déployer un nombre limité de systèmes et ne peuvent en aucun cas se satisfaire d’une disponibilité opérationnelle amputée. La disponibilité commence au niveau du fabricant. Pour ce faire, Thales fournit une gamme de services qui s’appuient sur les avancées les plus récentes des technologies numériques pour assurer l’état de préparation des opérations et permettre aux unités de se concentrer uniquement sur la réussite de la mission qui leur est dévolue.

Réalité augmentée pour une autonomie augmentée

L’aptitude des forces armées à prendre en charge un certain niveau de maintenance et de réparation sur leurs équipements est cruciale pour leur autonomie, que ce soit à l’occasion d’une mission ou simplement sur leur base habituelle.

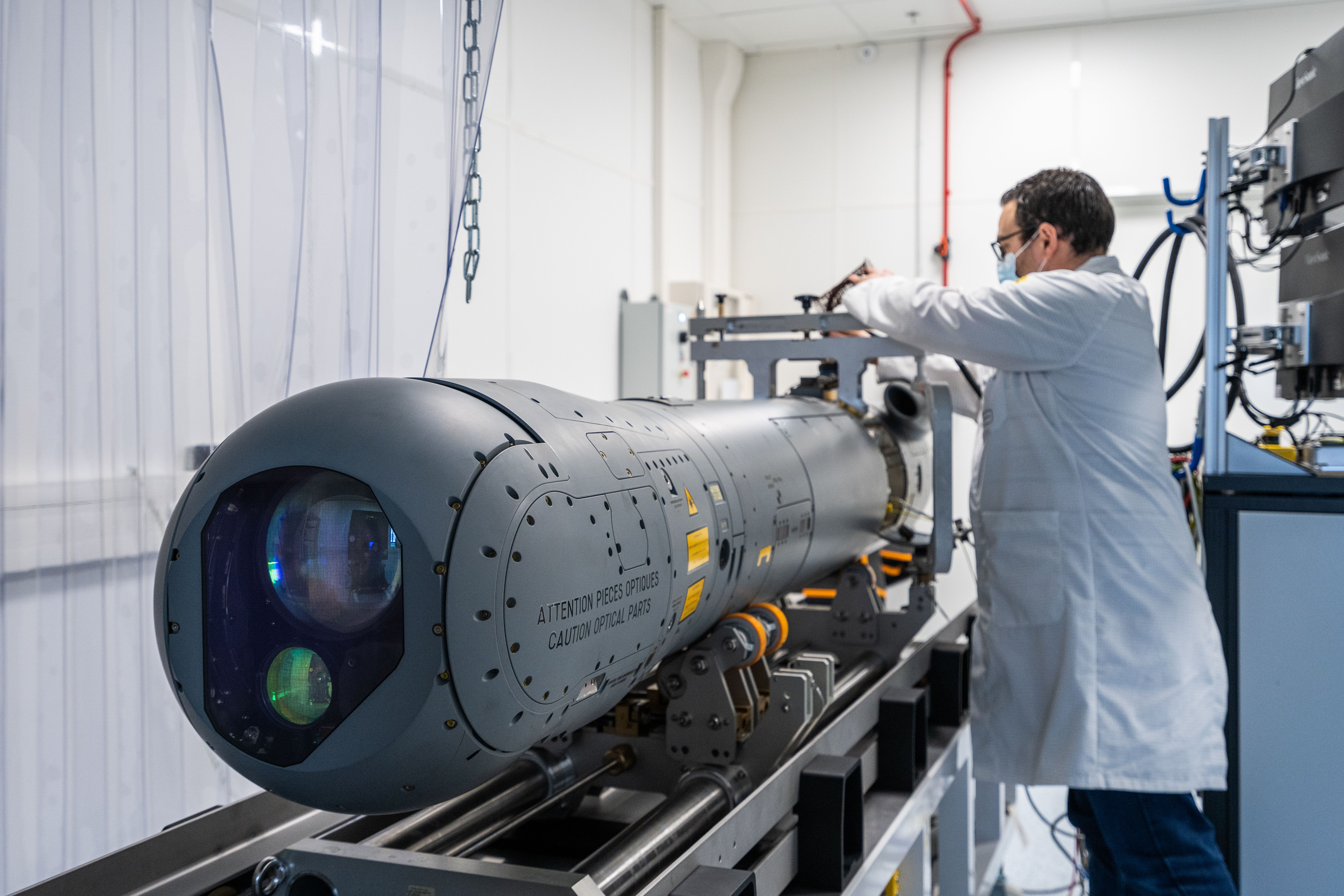

« Chaque système présente différents niveaux de complexité en termes de réparation », explique Yann Prat, Digital Service Solutions Manager, Thales. « En ce qui concerne nos pods, par exemple, les clients sont en mesure de réaliser eux-mêmes un certain nombre de réparations dans leurs ateliers. Mais quand la complexité devient excessive, ils sont obligés de nous retourner le pod pour que nous puissions traiter le problème. » Dans la perspective d’une disponibilité opérationnelle accrue, l’objectif de Thales consiste donc à augmenter le seuil d’autonomie de ses clients afin qu’ils puissent réaliser ces réparations.

Dans ce contexte, la réalité augmentée intervient comme une technologie clé. Elle facilite le processus de réparation, en fournissant aux opérateurs toutes les informations dont ils ont besoin, d’une étape à l’autre, pour aider les équipes de maintenance dans leur tâche. Le système concerné peut également être connecté au centre d’assistance à distance de Thales, où un spécialiste sera en mesure de comprendre rapidement ce qui doit être fait et, chaque fois que possible, fournir au client une description précise, étape par étape, des actions à entreprendre.

« Pour les clients, c’est un gain de temps et d’argent appréciable, puisqu’ils peuvent réaliser eux-mêmes les réparations sur leur site », souligne Yann Prat.

Technologies numériques pour améliorer la disponibilité

Les opérations de maintenance et les réparations sont inévitables, notamment avec des systèmes qui sont déployés et utilisés de manière intensive dans un large éventail d’environnements. Pour autant, les temps d’immobilisation qui y sont associés – parfois prolongés –, doivent être aussi réduits que possible. L’introduction des technologies numériques, comme la réalité augmentée et les différents outils de collecte des données, permet d’accélérer le diagnostic et de simplifier l’orchestration des procédures de réparation et de maintenance.

Au niveau de la maintenance, les tâches s’articulaient auparavant autour de méthodes périodiques ayant un caractère prescriptif – des dates précises imposant le retour en usine de chaque système, quand bien même aucun signe de défaillance imminente n’était identifié. Cette procédure, offrant une certaine liberté de planification, était souvent peu conforme à la réalité de la situation. Certains systèmes pouvaient en effet subir une défaillance avant la date de maintenance prévue. D’autres, continuaient d’offrir d’excellentes conditions opérationnelles. Cette disparité contribuait à perturber la ligne de réparation et les missions, et à retarder d’autres activités.

« L’introduction des outils numériques permettant de collecter et de partager les données indiquant l’état de fonctionnement des systèmes a transformé la notion même de maintenance, passée du prescriptif au prédictif. Cela permet de fluidifier l’organisation de la ligne de réparation. Nous sommes désormais en capacité de déterminer l’état de nos équipements au niveau des sous-éléments, et d’anticiper la défaillance et le temps qui nous reste avant qu’elle ne survienne », explique Yann Prat. Thales a tiré profit des avancées acquises dans les technologies numériques pour développer des outils tels que SmartFleet, qui fournit au client et au fabricant des informations critiques sur l’état de fonctionnement des systèmes. « Les deux parties savent maintenant quand un système va avoir besoin de maintenance. Cela signifie que les forces armées peuvent planifier leur disponibilité opérationnelle pendant que, de notre côté, nous planifions plus précisément, et plus utilement, nos activités de maintenance », ajoute Yann Prat.

De même, pour les réparations, Thales a développé en interne un outil numérique qui permet aux spécialistes de réaliser un diagnostic à distance. « De cette manière, l’expert peut se rendre sur le site du client s’il estime que la réparation peut être faite sur place. Sinon, des pièces de rechange peuvent être commandées sans attendre, pendant que le système est en route vers les installations de Thales pour y être réparé », explique Yann Prat. De surcroît, dans la mesure où Thales a mis en place une ligne de réparation dédiée dans ses installations de Châtellerault, dans le Centre-Ouest de la France, les équipements peuvent être réparés très rapidement sans perturber les lignes de production, et permettre au Groupe de tenir ses engagements en termes de disponibilité.

En combinant les outils numériques dédiés au client, comme la réalité augmentée, partagés avec le client, comme SmartFleet, ou pour son propre usage, Thales a rationnalisé ses activités de maintenance et de réparation. « Nos clients peuvent se focaliser pleinement sur la réussite de leur mission, pendant que nous orchestrons leurs activités de maintenance et de réparation. Résultat ? Une meilleure préparation des opérations, sans le stress qui pouvait auparavant l’accompagner », conclut Yann Prat.