L’usine du futur avec Thales

Les technologies du virtuel au service de l’industrie du futur : c’est le thème retenu par Thales pour sa participation à Laval Virtual, le salon européen de référence du virtuel, dont l’édition 2017 se déroule durant la semaine de l’industrie, à laquelle Thales prend également une part active. L’occasion de faire le point sur la transformation en cours dans le monde de l’industrie, portée par l’introduction massive des technologies du numérique. Thales dispose d’importants atouts pour accompagner cette transformation majeure.

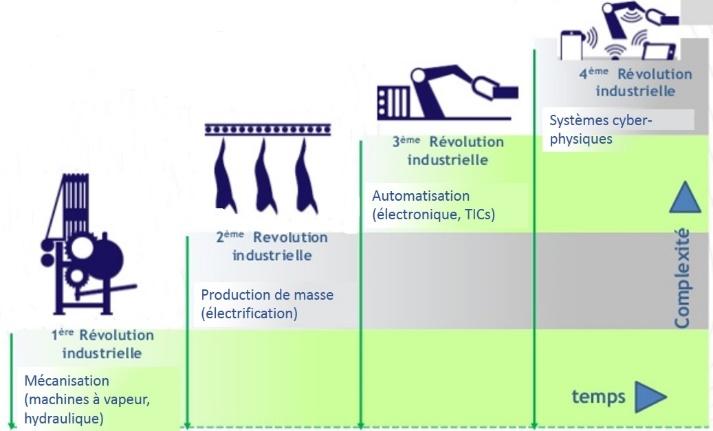

Des usines intelligentes, capables d’adapter en permanence leur production, de produire mieux, à meilleur coût et de manière plus responsable, c’est la promesse de « l’industrie 4.0 », un concept né en Allemagne en 2011. Connectée avec ses clients, ses machines de production, ses collaborateurs, ses fournisseurs, son territoire, l’usine du futur est conçue pour répondre aux défis économiques, technologiques, organisationnels, environnementaux et sociétaux du 21e siècle.

Le big data, moteur de la transformation numérique de l’industrie

Fondée sur l’intégration des technologies web et l’interconnexion des systèmes de production, la 4ème révolution industrielle permettra non seulement de gagner en agilité mais aussi – et surtout – d’offrir de nouveaux produits et services innovants grâce à l’analyse intelligente des données recueillies par les très nombreux capteurs, systèmes et objets industriels (IIOT – Industrial Internet Of things)

La collecte des données est une première étape désormais franchie par de nombreuses entreprises. L’analyse et l’exploitation de ces données, toujours plus nombreuses, constitue une seconde étape qui leur permettra de répondre aux attentes de leurs clients et d’optimiser leur chaîne de valeur.

Ingrédient clé de l’industrie du futur, le big data permettra d’identifier, au cas par cas, les briques numériques nécessaires à l’amélioration des procédés industriels (à commencer par la maintenance prédictive) et de la compréhension des besoins client.

L’usine du futur : plus ouverte, plus collaborative

Les technologies numériques démultiplient les possibilités de communication, d’échange et de coopération : entre collaborateurs - d’un même site, de sites différents, d’entreprises différentes… -, entre collaborateurs et machines, et même entre les machines ou objets industriels eux-mêmes…. Pour améliorer ses processus et les performances de ses opérateurs, l’industrie du futur investit dans de nouveaux modes de collaboration : plateformes collaboratives, « serious game », solutions de réalité virtuelle ou augmentée, robotique collaborative…

Particulièrement adaptée à la formation en milieu industriel – en particulier sur des équipements ou au sein d’infrastructures critiques -, la réalité virtuelle est une approche totalement immersive qui permet, par exemple, à un opérateur de se former à des procédures complexes, tout en minimisant les coûts et les risques.

S’appuyant sur le réel en y incrustant des éléments virtuels 3D, la réalité augmentée permet de comparer avec précision le virtuel (ce qu’on doit faire) avec la réalité (ce qui existe et qu’on voit). Ses applications sont multiples dans l’industrie : maintenance, assemblage, pilotage d’équipements, etc. La réalité augmentée permet ainsi d’améliorer les processus métier (amélioration des temps opérationnels, aide dynamique et contextuelle, traçabilité temps réel…), de bénéficier de la téléassistance d’un expert, etc.

Cybersécurité, le facteur critique

Une usine innovante, compétitive, performante, tournée vers ses clients, en réseau avec son écosystème, capable de recomposer facilement sa chaine de valeur pour s’adapter aux évolutions du marché et des technologies… : l’évolution est cruciale mais non dénuée de risques. En passant d’un fonctionnement en monde clos au modèle ouvert de l’industrie 4.0, les entreprises ouvrent des portes dans des systèmes dont le niveau de sécurité est intrinsèquement faible. Elles s’exposent ainsi à des risques qui peuvent être considérables, touchant aussi bien à la confidentialité et à l’intégrité des données (secret de fabrication, vols de propriété, etc.) qu’à la sécurité des personnes et des installations pour les activités les plus critiques.

Dans ce contexte, la cybersécurité devient un enjeu majeur et la mise en place de moyens de prévention du piratage des données et du risque de prise de contrôle de l’outil de production à distance est primordiale.

Le + Thales

Pour en savoir plus :

- Découvrez l’usine du futur, sur le site de la FIM (Fédération des Industries Mécaniques)

- Réalité augmentée et réalité virtuelle